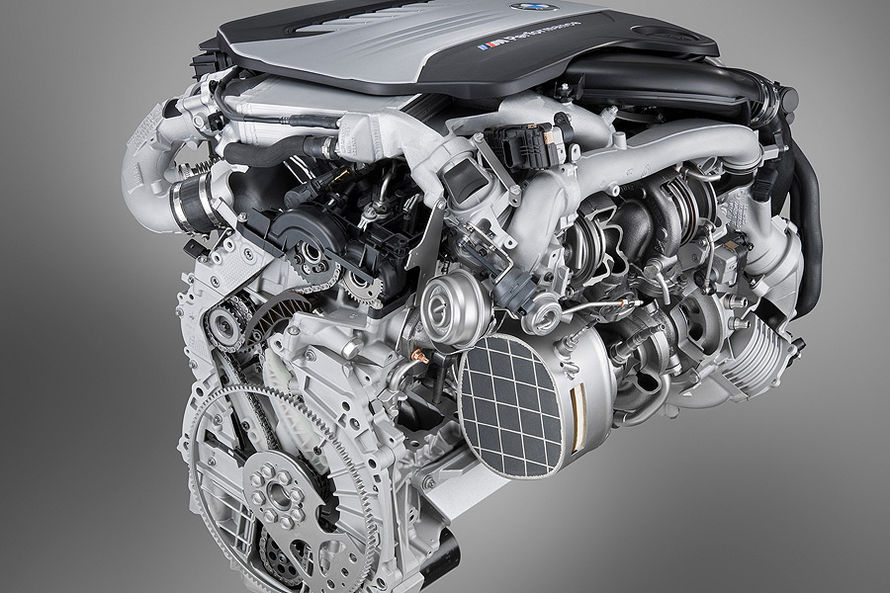

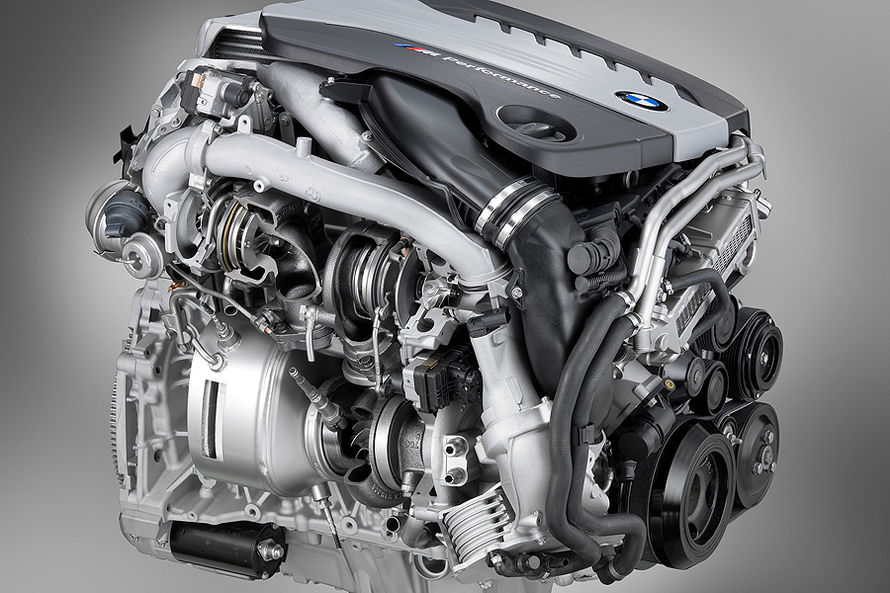

BMW: il nuovo diesel tri-turbo FH81 in dettaglio

Anche i grandi sbagliano, e noi che grandi non siamo, sbagliamo ancora di più!

Anche i grandi sbagliano, e noi che grandi non siamo, sbagliamo ancora di più!

Avevamo anticipato questo superbo superdiesel con tripla sovralimentazione, ma abbiamo – erroneamente – anticipato che fosse sviluppato con una tecnologia VTES, ovvero che prevedesse l’utilizzo di due piccoli turbocompressori ed un elettrocompressore in aggiunta (che sarà utilizzata solo sulla variante benzina che prenderà il posto nel cofano di M3 e derivate).

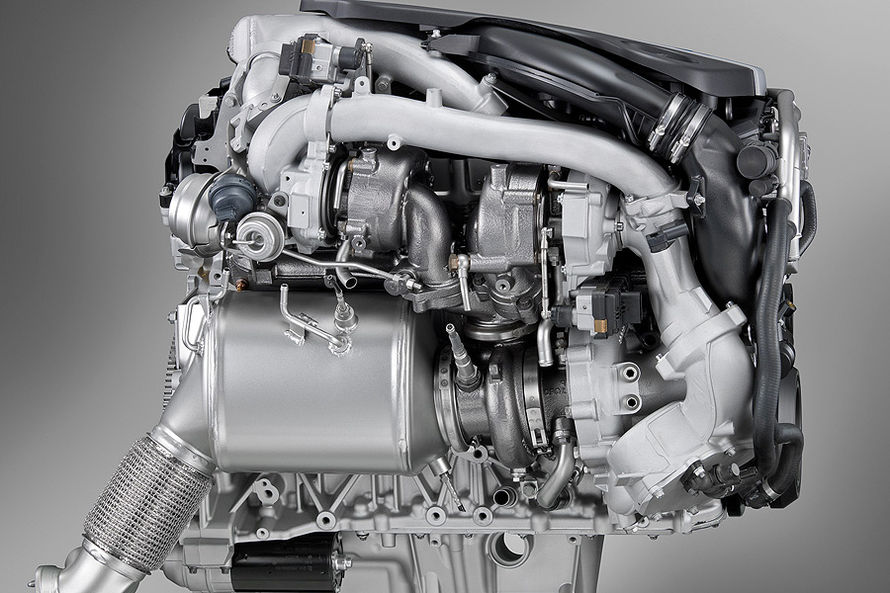

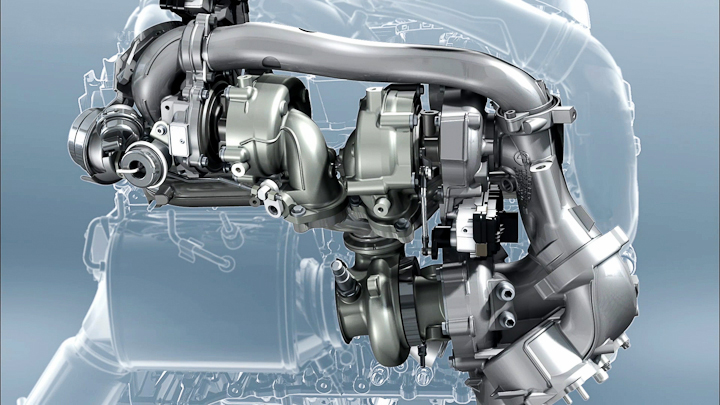

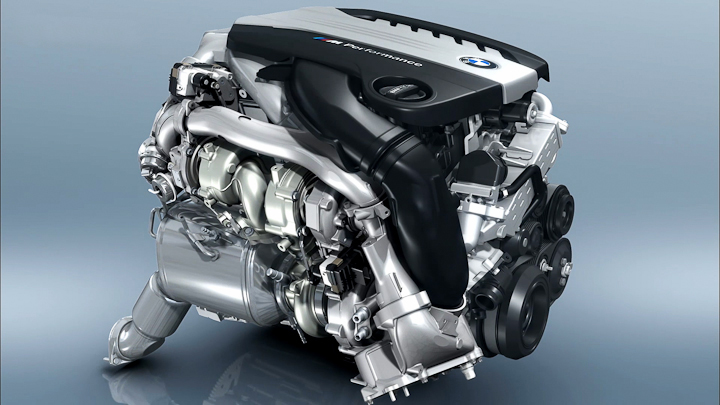

Nulla di tutto questo. BMW è stata ben più pragmatica: 2 turbocompressori in parallelo di diametro ridotto a geometria variabile ed un terzo che “incamera” gli scarichi di entrambi a geometria fissa.

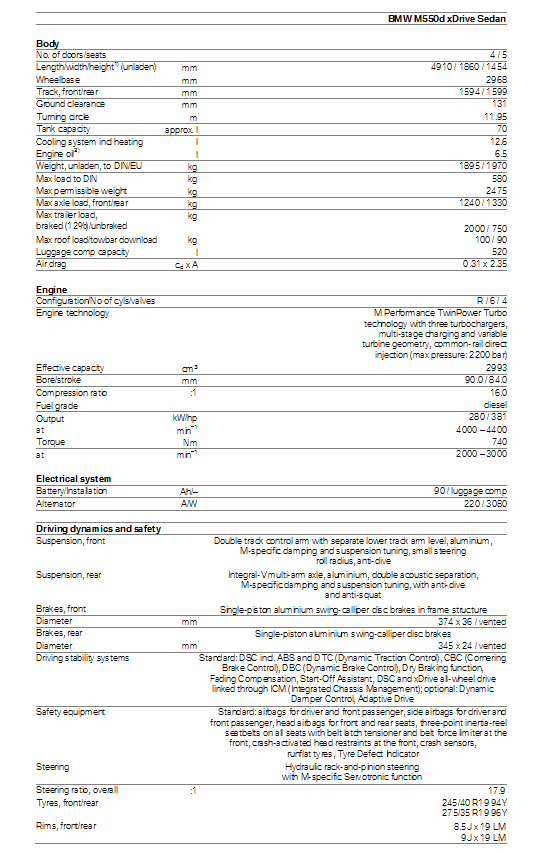

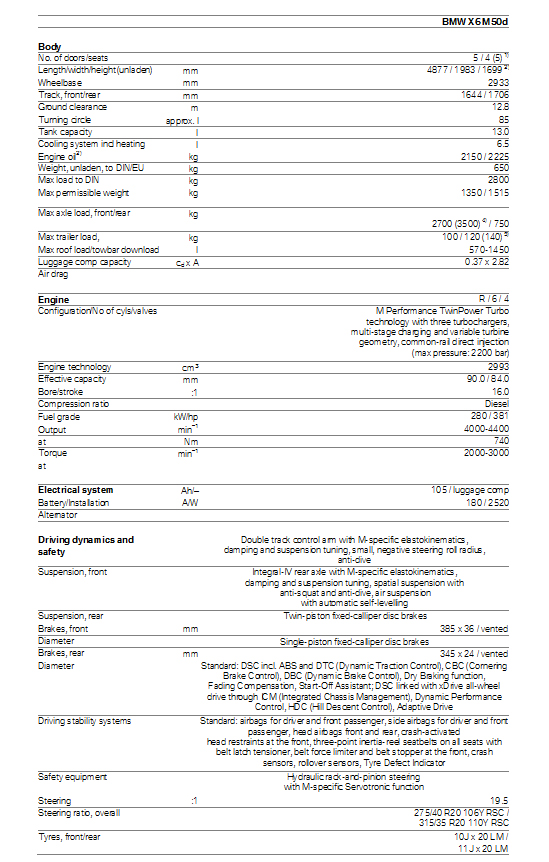

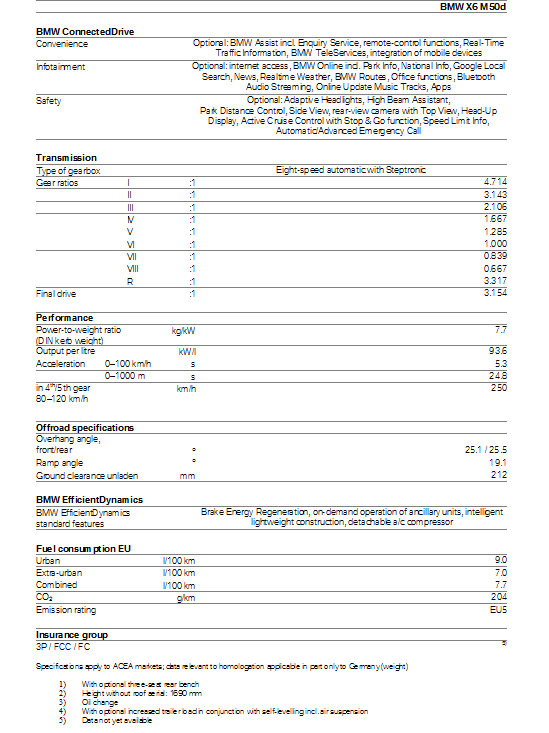

In questo modo gli ingegneri di monaco sono stati in grado di tirar fuori un motore da 127,3 CV/litro che ha debuttato su Serie 5, SAV X6 ed X5 e farà la sua comparsa anche su Serie 6 (coupè, cabrio e grancoupè) oltre che Serie 7.

Ma non perdiamoci in chiacchiere e “scuse” e entriamo come nostro solito nella becera tecnica. Vi faccio presente che il materiale scovato in rete e da Press Release ufficiale BMW è ancora molto esiguo, quindi ci saranno sicuramente evoluzioni nel tempo. Alla fine dell’articolo troverete anche le schede tecniche dei singoli modelli appena presentati. Stay whit us.

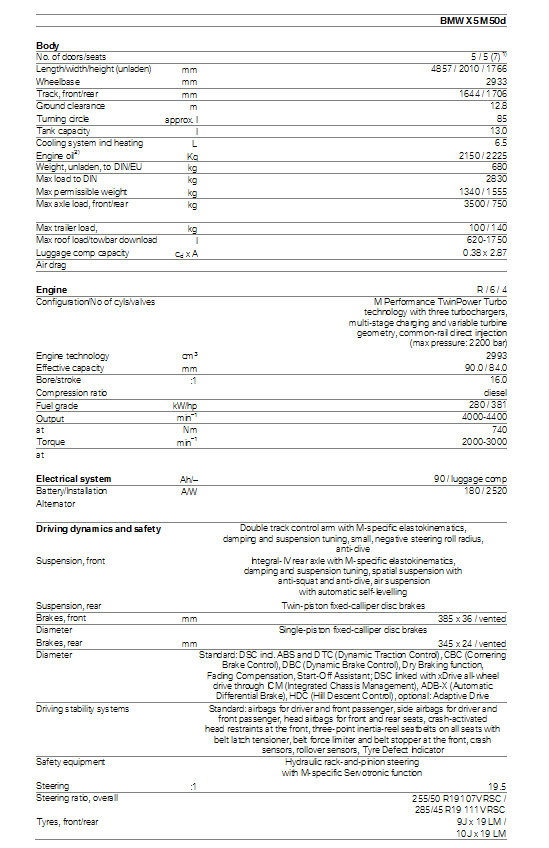

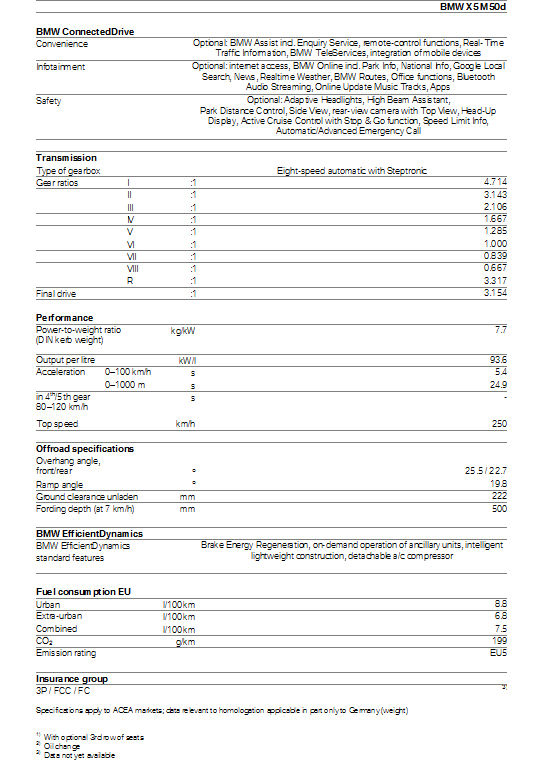

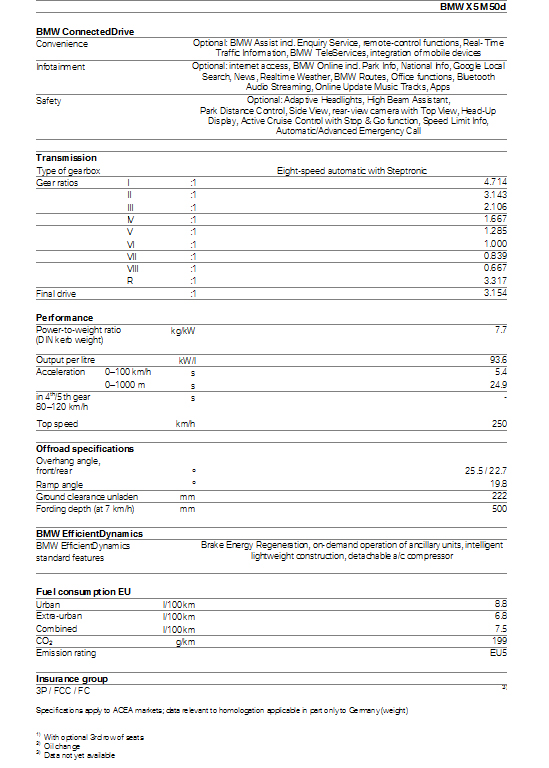

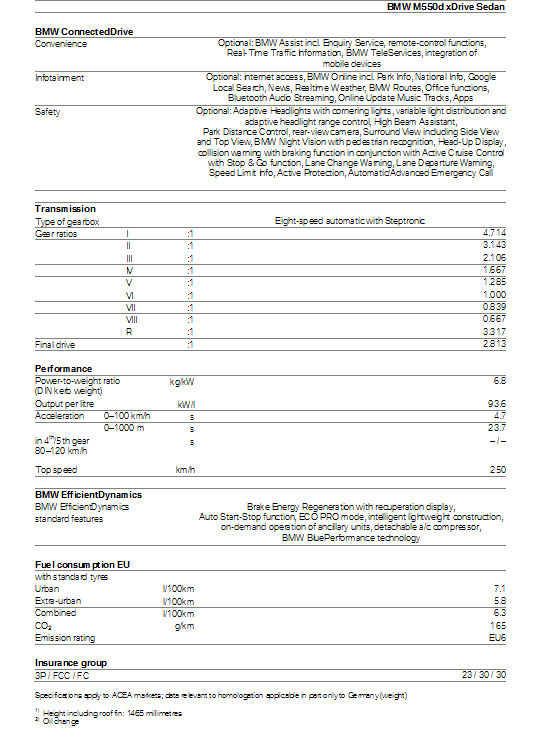

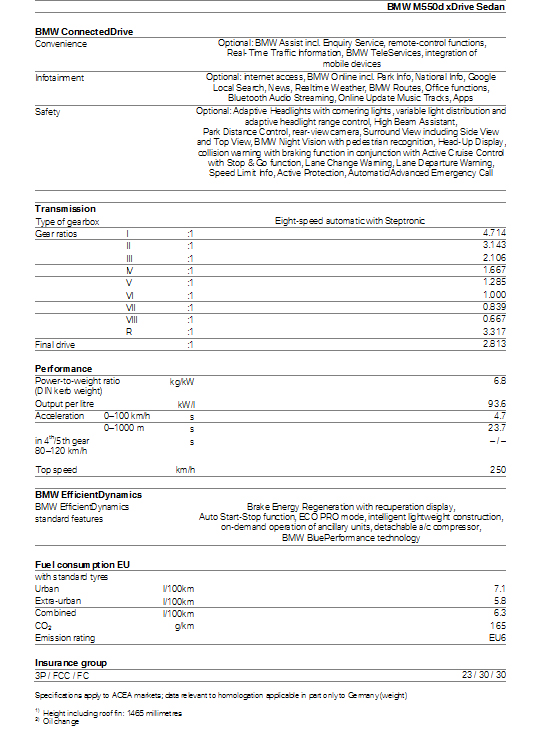

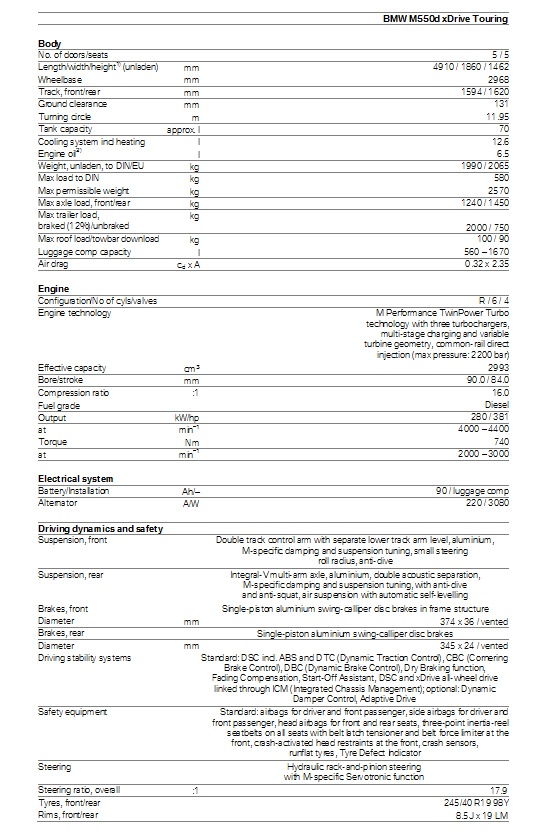

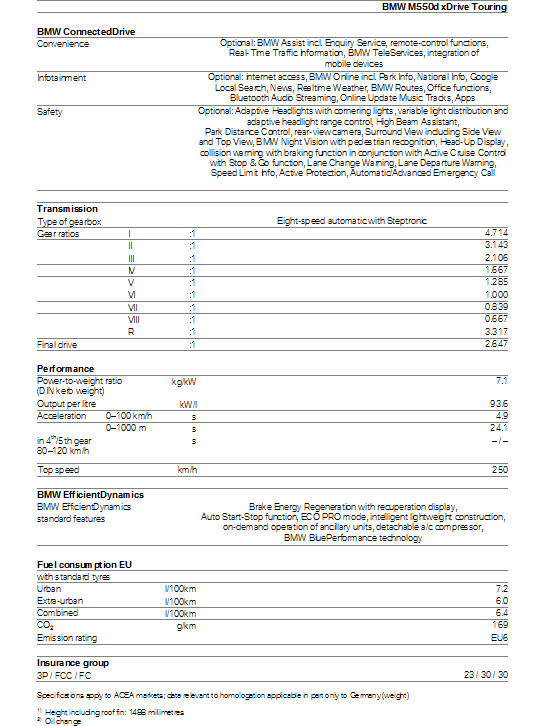

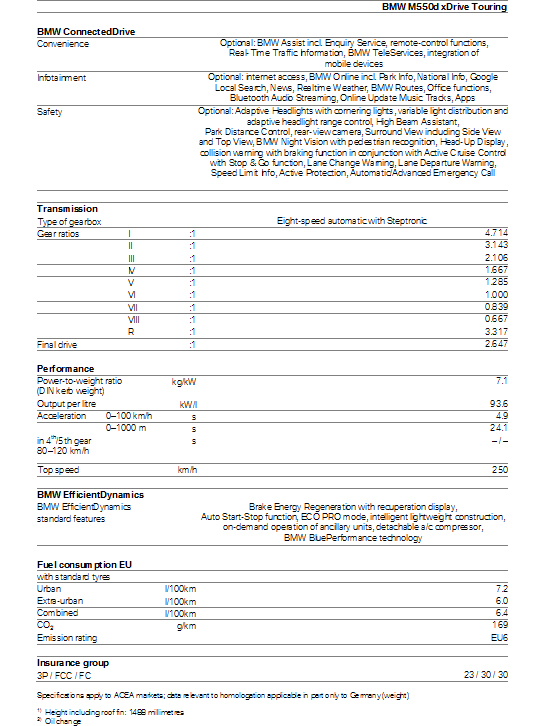

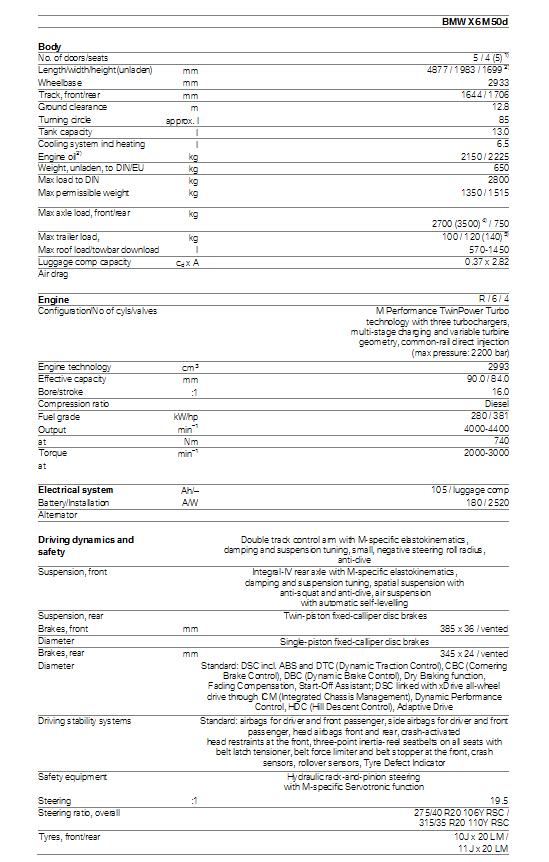

Caratteristiche Tecniche

- 6 cilindri in linea

- 2’993 cc

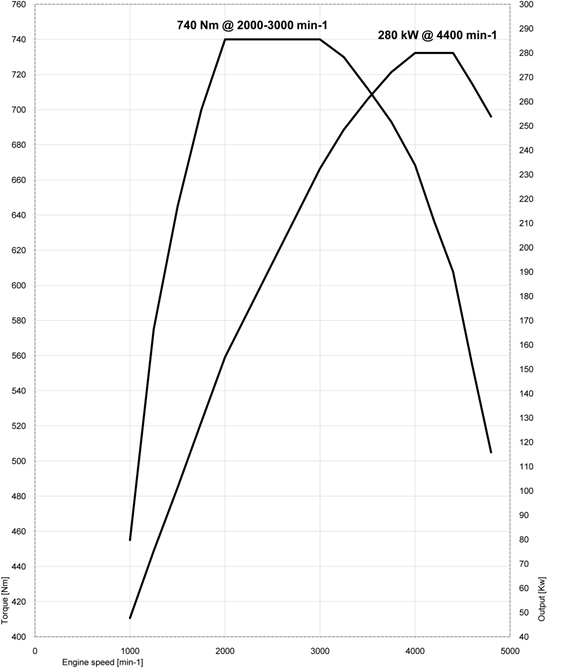

- 381 CV / 280 kW @ 4’000 – 4’400 rpm

- 740 N m @ 2’000 – 3’000 rpm

- 127,3 CV/l

- 2 turbocompressori (alta pressione) bassa inerzia, con sistema a geometria variabile

- 1 turbocompressore (bassa pressione) ad alta portata, geometria fissa

- doppio intercooler a liquido

- iniettori piezoelettrici 2’200 bar

- oltre 200 bar di pressione massima in camera di scoppio

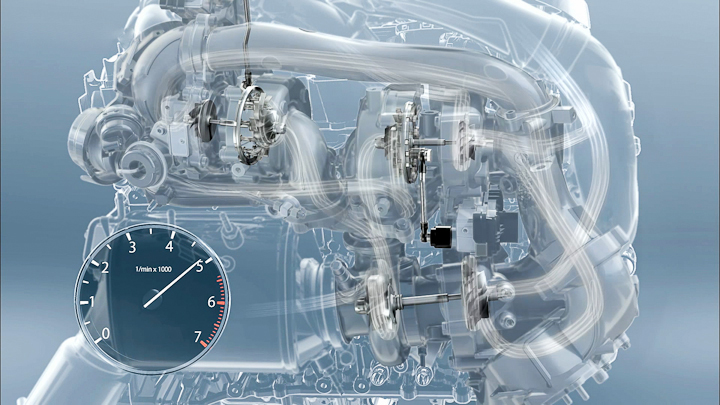

Non abbiamo un lavoro dei due piccoli turbocompressori come il propulsore N54 (che erano tra l’altro al servizio di tre cilindri solamente), ma un sistema complesso di tipo a cascata.

Uno dei due, inizia ad esser funzionante già da un regime di minimo (1’000 rpm) anche grazie alla sua bassa inerzia ed al sistema VGT, dai 1’500 rpm il flusso dei gas di scarico comincia ad esser sufficiente per azionare anche il compressore più grande:

questa accoppiata consente di ottenere – a gas spalancato ovviamente – i 740 N m di coppia massima, picco che può rimanere tale in un range compreso tra i 2’000 ed 3’000 rpm.

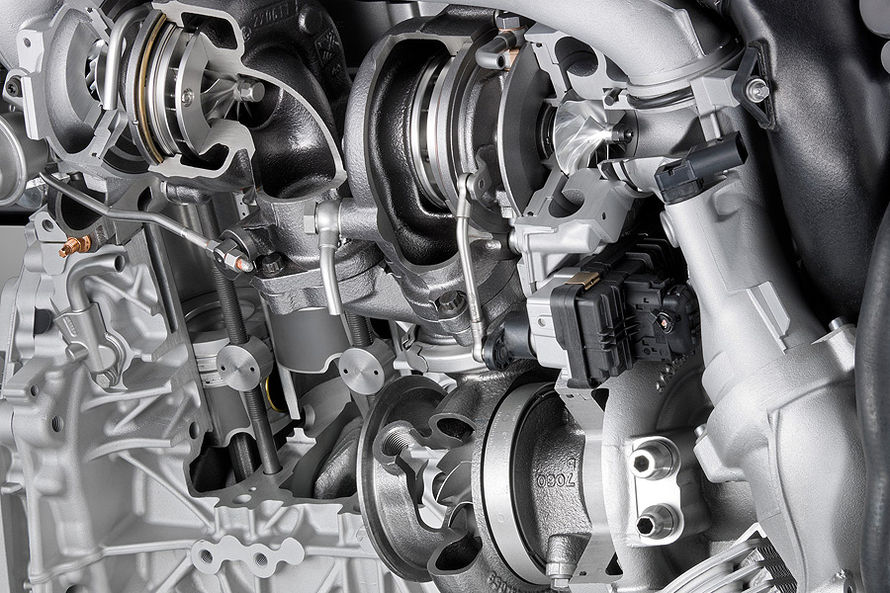

Nella malsana, ma possibile, ipotesi che servisse tutta la potenza disponibile, dai 2’700 rpm una valvola pneumatica, può indirizzare la colonna dei gas di scarico verso il terzo ed ultimo turbocompressore. Parliamo quindi dell’altro turbo ad alta pressione di piccole dimensioni che, grazie a tali caratteristiche ed alla geometria variabile, entra in azione quasi istantaneamente.

I gas di scarico residui uscenti da questo terzo turbocompressore, vanno poi a loro volta a riversarsi (con pressione ovviamente inferiore) nel turbocompressore più grande, incrementando la portata e rinforzando ulteriormente l’azione del turbocompressore a bassa pressione. Quest’ultimo è dotato anche di una valvola wastegate nel caso in cui dovesse raggiungere dei regimi troppo elevati.

E’ praticamente una staffetta che concorre al raggiungimento di una potenza così elevata per un propulsore a gasolio. Ed è anche questo il punto di forza che consente di arrivare a regimi di rotazione massimi di 5’400 rpm, garantendo il punto di potenza massima da 4’000 a 4’400 rpm. Si noti che a 5’000 rpm abbiamo ancora 258 kW cioè 350 CV! Una potenza già maggiore dell’attuale N57 in declinazione x40d.

Ma il tutto diventa da rompicapo nel momento in cui si analizzano i flussi di aspirazione:

ai bassi regimi l’aria viene aspirata e compressa solamente dal turbo più piccolo (alta pressione) ed un attuatore pneumatico comanda una valvola che permette di bypassare il compressore del turbo più grande. Sotto i 2’700 rpm anche l’altro piccolo turbo ad alta pressione viene isolato dai percorsi dell’aria, in maniera da non interferire in alcun modo mentre non è attivo. Diciamo che un video esplicativo aiuterebbe il tutto.

Per quanto riguarda gli intercooler sono due, entrambi a liquido, con un circuito ad hoc che non interferisce con quello di raffreddamento e relativa pompa dell’acqua ausiliare. Quindi un vero è proprio sistema indipendente dal propulsore. Essi sono posizionati in due punti differenti: uno è a ridosso delle camere di combustione (subito dopo i compressori ad alta pressione), mentre l’altro è a valle del compressore a bassa pressione.

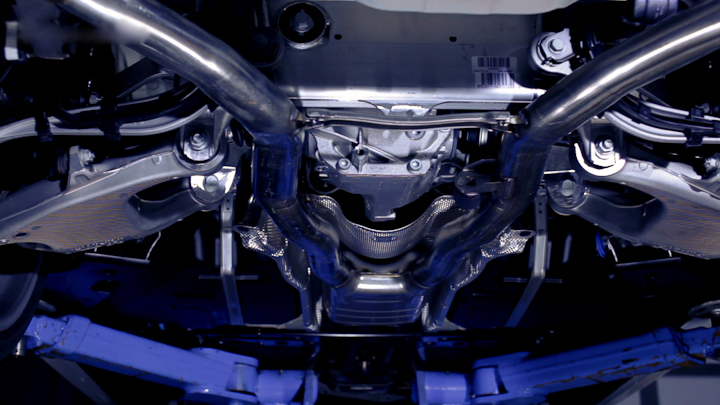

Invece il sistema di iniezione utilizza degli iniettori piezoelettrici by Siemens-VDO, in grado di gestire pressioni del carburante che possono raggiungere i 2’200 bar ed arrivare ad applicare ben 8 iniezioni (3 pre – 1 pilota – 4 post), mentre per il trattamento dei gas di scarico prevede, come ormai ovvio, un filtro antiparticolato (CDPF) montato a ridosso dei turbocompressore ed un convertitore catalitico, il quale lavorando anche assieme ad un catalizzatore DeNOx (additivato con urea, quindi un filtro SCR) riesce ad ottemperare alle norme antiquinamento Euro 6 che andranno in vigore nel 2014.